工研院与东捷及群创三方合作建立玻璃通孔制程验证系统 抢进半导体大厂封测

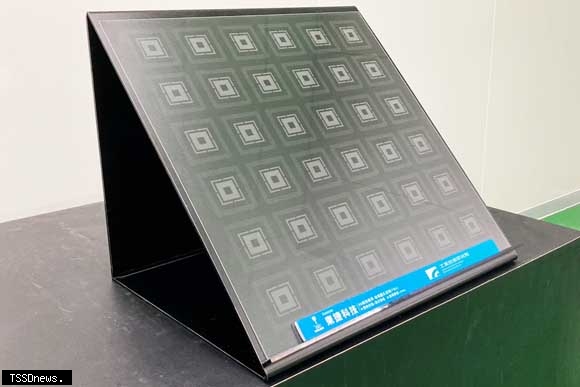

▲工研院与东捷及群创三方技术合作,建立玻璃通孔制程验证系统,助力面板级扇出型封装後续产能提升。(记者李嘉祥翻摄)

工研院19日於台南六甲院区举办「先进雷射制造与数位转型应用研讨会暨成果发表」,其中经济部产业技术司补助工研院研发的「高深宽比玻璃载板雷钻暨金属化技术」拥有目前业界兼具最高的深宽比与真圆度能力,大幅提升雷射钻孔玻璃基板加工速度,今年与设备大厂东捷、面板大厂群创三方技术合作,於工研院建立玻璃通孔(Through Glass Via, TGV)制程验证系统,利用东捷、群创合作开发的光弹检测系统,辅以超快雷射後定量分析的强健性与可靠性验证,投入半导体大厂封装测试,助力面板级扇出型封装後续产能提升,加速台湾先进封装产业切入国际供应链。

工研院南分院表示,玻璃基板具有高平坦度、高耐温、低热膨胀系数等优异特性,能有效提升高阶晶片产品的整体效能和可靠度,带动TGV封装技术市场需求。根据TGV基板市场报告指出,2023年全球TGV基板市场规模达到1.01亿美元,预计到2030年将增长至4.24亿美元,2024年至2030年的年复合增长率为22%。随著对小型化、高性能电子设备需求的增加,市场未来将持续扩大。

工研院南分院执行长曹芳海指出,搭载精密细微电路的玻璃载板是下世代的关键元件之一,工研院研发以超快雷射取代传统雷射制程技术,透过一次性的雷射脉冲,使TGV的钻孔残留应力与微裂纹大幅降低,并使孔径缩小至7.9微米,平均真圆度高於90%,TGV深宽比最高达25,领先业界,可实现更高的电晶体密度及效能。

曹芳海执行长说,相较传统雷射制程技术每钻100万孔TGV耗时可达近30小时,工研院以超快雷射发展的高深宽比TGV技术,保守估计约需1小时,大幅节省95%以上工时,提供业者快速、低破损与FOPLP高阶封装制程等方案,不仅产速提升,耗材磨损减少,估计可减少碳排放量40%以上。

工研院也携手米得科技展出AIoT智能节电控制系统,由工研院开发碳表硬体模组,结合米得科技的极速晶圆节电控制技术,建置全智能化无线能源与制程数据可视化与警示系统,当设备超载或发生故障时,除可发送警报通知、协助使用者端即时控制耗能设备外,平时亦可获得产碳热点资讯及时导入优化系统节能减碳方案,双方合作藉由科技厂房、饭店、医疗院所等通路,协助各行各业快速启动节能数位化净零转型。

曹芳海执行长强调,工研院擘画「2035技术策略与蓝图」,聚焦「智慧生活」、「健康乐活」、「永续环境」、「韧性社会」四大应用领域的研发方向,并发展「智慧化致能技术」以促成应用领域;在永续环境领域,工研院以科技创新打造生生不息的未来,发展「循环经济」、「低碳制造」、「绿能系统与环境科技」等三大次领域,建立净零永续社会与产业发展共荣的生态体系,也会持续开发更高效、低碳节能的先进制造技术,提升产业国际竞争力。

工研院南分院表示,玻璃基板具有高平坦度、高耐温、低热膨胀系数等优异特性,能有效提升高阶晶片产品的整体效能和可靠度,带动TGV封装技术市场需求。根据TGV基板市场报告指出,2023年全球TGV基板市场规模达到1.01亿美元,预计到2030年将增长至4.24亿美元,2024年至2030年的年复合增长率为22%。随著对小型化、高性能电子设备需求的增加,市场未来将持续扩大。

工研院南分院执行长曹芳海指出,搭载精密细微电路的玻璃载板是下世代的关键元件之一,工研院研发以超快雷射取代传统雷射制程技术,透过一次性的雷射脉冲,使TGV的钻孔残留应力与微裂纹大幅降低,并使孔径缩小至7.9微米,平均真圆度高於90%,TGV深宽比最高达25,领先业界,可实现更高的电晶体密度及效能。

曹芳海执行长说,相较传统雷射制程技术每钻100万孔TGV耗时可达近30小时,工研院以超快雷射发展的高深宽比TGV技术,保守估计约需1小时,大幅节省95%以上工时,提供业者快速、低破损与FOPLP高阶封装制程等方案,不仅产速提升,耗材磨损减少,估计可减少碳排放量40%以上。

工研院也携手米得科技展出AIoT智能节电控制系统,由工研院开发碳表硬体模组,结合米得科技的极速晶圆节电控制技术,建置全智能化无线能源与制程数据可视化与警示系统,当设备超载或发生故障时,除可发送警报通知、协助使用者端即时控制耗能设备外,平时亦可获得产碳热点资讯及时导入优化系统节能减碳方案,双方合作藉由科技厂房、饭店、医疗院所等通路,协助各行各业快速启动节能数位化净零转型。

曹芳海执行长强调,工研院擘画「2035技术策略与蓝图」,聚焦「智慧生活」、「健康乐活」、「永续环境」、「韧性社会」四大应用领域的研发方向,并发展「智慧化致能技术」以促成应用领域;在永续环境领域,工研院以科技创新打造生生不息的未来,发展「循环经济」、「低碳制造」、「绿能系统与环境科技」等三大次领域,建立净零永续社会与产业发展共荣的生态体系,也会持续开发更高效、低碳节能的先进制造技术,提升产业国际竞争力。